Avec l’arrivée des copolymers de qualité on pourrait croire que le fluoro voit ses jours comptés mais si c’est possible, ce n’est pas encore pour demain.

Avec l’arrivée des copolymers de qualité on pourrait croire que le fluoro voit ses jours comptés mais si c’est possible, ce n’est pas encore pour demain.

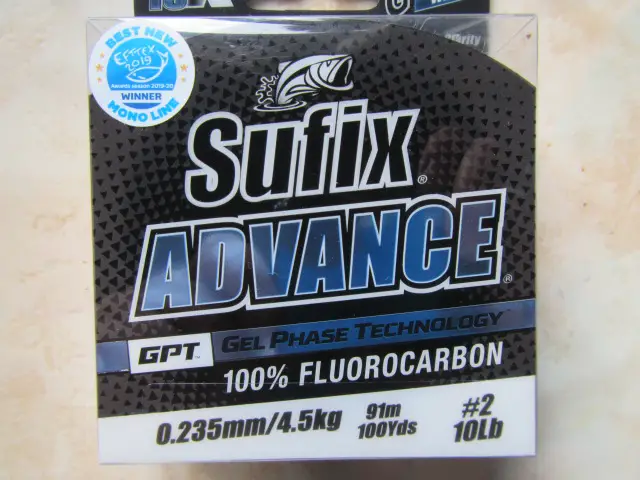

Petit rappel, le fluorocarbone ou polyfluorure de vinylidène est apparu sur le marché français il y une grosse quinzaine d’années. Appelé aussi PVDF pour Poly Vinyli Dène fluoride (version anglosaxonne), il a de nombreux avantages par rapport au nylon. Son indice de réfraction de la lumière est de 1,42, celui de l’eau est de 1,33 celui du nylon est de 1,53, ce qui démontre scientifiquementqu’il est moins visible dans l’eau qu’un nylon, par contre à l’œil nu ce n’est pas si évident.

Le fluorcarbone n’absorbe pas l’eau contrairement au nylon dont la résistance diminue au fil du temps passé dans l’eau. Il est plus lourd que l’eau, sa masse volumique est de 1,78g au cm3 (l’eau est l’étalon, sa masse volumique est de 1g pour 1 cm3), donc il coule.

Le fluorocarbone est très peu sensible au rayonnement ultra violet, sa résistance ne sera pas affectée par une longue exposition au soleil, contrairement au nylon qui devient cassant.

A diamètre égal, il est beaucoup plus résistant à l’abrasion qu’un nylon basique, il est donc idéal pour les têtes de ligne. Il existe deux qualités de fluoro, le hard qui est très raide et sert à faire les bas de ligne et le soft, beaucoup plus souple et très employé par les pêcheurs en casting US et japonais pour pêcher le bass.

Il existe différentes qualités de fluoro, certains sont plus résistants à l’ abrasion que d’autres, certains sont plus souples. Les plus bas de gamme sont issus d’une unique extrusion alors que les hauts de gamme vont jusqu’à trois extrusions différentes en trois qualités différentes qui vont donner un produit au top mais bien plus cher.

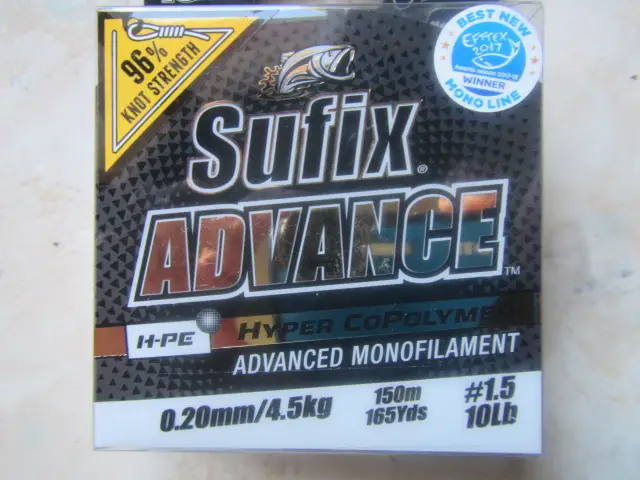

Pour le copolymer c’est un peu pareil, on trouve de tout avec du super qualitatif et du pas terrible. Le principe pour le copolymer est la double extrusion, une machine pousse au travers d’une filière la matière en fusion qui va se refroidir en prenant sa forme de fil, ce fil encore chaud passe dans une seconde filière qui dépose à se surface l’autre partie en fusion. Le tout passe dans d’autres filières pour donner le diamètre final et est refroidit selon un processus complexe pour que les deux matières ne fusionnent que sur leur zone de contact et pas entièrement.

Pour faire simple si on veut du résistant à l’abrasion mais un peu élastique on va faire une âme en nylon qu’on va recouvrir de fluorocarbone. Si on contraire on veut un fil qui ne s’étend pas mais qui va glisser sur les obstacles on créera un noyau en fluoro et un tour en nylon.

Tout ça c’est de la théorie car certains nylons sont plus résistants à l’abrasion que le fluoro et d’autres plus transparents mais il n’en demeure pas moins que le fluoro à des qualités intrinsèques qui font qu’il n’est pas prêt de disparaitre. Reste qu’un élément joue en sa défaveur, le tarif. Un excellent fluoro est trois fois plus cher qu’un excellent copolymer et depuis que j’utilise les deux, j’ai tendance à laisser tomber le fluoro. Je termine mes bobine et je passe au copolymer qui me satisfait entièrement et me permet quelques petites économies.

Gardez la pêche